гӮігғјгӮёгӮ§гғҚеӨ§иіһ2021 з”ЈжҘӯз”ЁйғЁй–Җ е„Әз§ҖиіһгӮ’еҸ—иіһ

е•Ҷе“Ғгғ»жҠҖиЎ“жғ…е ұ

2022е№ҙ2жңҲ4ж—Ҙ

ж—Ҙжң¬гғ•гӮЎгӮ·гғӘгғҶгӮЈгғ»гӮҪгғӘгғҘгғјгӮ·гғ§гғіж ӘејҸдјҡзӨҫ

ж—ҘйҮҺиҮӘеӢ•и»Ҡж ӘејҸдјҡзӨҫ

й«ҳз ӮзҶұеӯҰе·ҘжҘӯж ӘејҸдјҡзӨҫ

жқұдә¬йӣ»еҠӣгӮЁгғҠгӮёгғјгғ‘гғјгғҲгғҠгғјж ӘејҸдјҡзӨҫ

жҺ’зҶұжҙ»з”ЁгҒ«гӮҲгӮӢгҖҢе·Ҙе ҙеҶ…гҒ®жӣҙгҒӘгӮӢзңҒгӮЁгғҚеҢ–гҖҚгҒЁгҖҢең°еҹҹдёҖдҪ“гҒ§гҒ®зҶұгӮЁгғҚгғ«гӮ®гғјгҒ®йқўзҡ„еҲ©з”ЁгҖҚгҒҢи©•дҫЎ

гҖҖж—Ҙжң¬гғ•гӮЎгӮ·гғӘгғҶгӮЈгғ»гӮҪгғӘгғҘгғјгӮ·гғ§гғіж ӘејҸдјҡзӨҫпјҲжң¬зӨҫпјҡжқұдә¬йғҪе“Ғе·қеҢәгҖҒд»ЈиЎЁеҸ–з· еҪ№зӨҫй•·пјҡз”°дёӯеә·еҸІгҖҒд»ҘдёӢгҖҢJFSгҖҚпјүгҖҒж—ҘйҮҺиҮӘеӢ•и»Ҡж ӘејҸдјҡзӨҫпјҲжң¬зӨҫпјҡжқұдә¬йғҪж—ҘйҮҺеёӮгҖҒд»ЈиЎЁеҸ–з· еҪ№зӨҫй•·пјҡе°ҸжңЁжӣҪиҒЎпјҸд»ҘдёӢгҖҢж—ҘйҮҺиҮӘеӢ•и»ҠгҖҚпјүгҖҒй«ҳз ӮзҶұеӯҰе·ҘжҘӯж ӘејҸдјҡзӨҫпјҲжң¬зӨҫпјҡжқұдә¬йғҪж–°е®ҝеҢәгҖҒд»ЈиЎЁеҸ–з· еҪ№зӨҫй•·COOпјҡе°Ҹеі¶е’ҢдәәпјҸд»ҘдёӢгҖҢй«ҳз ӮзҶұеӯҰгҖҚпјүгҖҒжқұдә¬йӣ»еҠӣгӮЁгғҠгӮёгғјгғ‘гғјгғҲгғҠгғјж ӘејҸдјҡзӨҫпјҲжң¬зӨҫпјҡжқұдә¬йғҪдёӯеӨ®еҢәгҖҒд»ЈиЎЁеҸ–з· еҪ№зӨҫй•·пјҡз§Ӣжң¬еұ•з§ҖгҖҒд»ҘдёӢгҖҢжқұйӣ»EPгҖҚпјүгҒҜгҖҒгҖҢгӮігғјгӮёгӮ§гғҚеӨ§иіһ2021гҖҚгҒ®з”ЈжҘӯз”ЁйғЁй–ҖгҒ«гҒҠгҒ„гҒҰе„Әз§ҖиіһгӮ’еҸ—иіһгҒ—гҖҒжң¬ж—ҘиЎЁеҪ°гӮ’еҸ—гҒ‘гҒҫгҒ—гҒҹгҒ“гҒЁгӮ’гҖҒгҒҠзҹҘгӮүгҒӣгҒ„гҒҹгҒ—гҒҫгҒҷгҖӮ

гҖҖгҖҢгӮігғјгӮёгӮ§гғҚеӨ§иіһгҖҚгҒЁгҒҜгҖҒдёҖиҲ¬иІЎеӣЈжі•дәәгӮігғјгӮёгӮ§гғҚгғ¬гғјгӮ·гғ§гғігғ»гӮЁгғҚгғ«гӮ®гғјй«ҳеәҰеҲ©з”ЁгӮ»гғігӮҝгғјгҒҢдё»еӮ¬гҒҷгӮӢгҖҒж–°иҰҸжҖ§гғ»е…Ҳе°ҺжҖ§гғ»ж–°иҰҸжҠҖиЎ“гҒҠгӮҲгҒізңҒгӮЁгғҚгғ«гӮ®гғјжҖ§гҒӘгҒ©гҒ«гҒҠгҒ„гҒҰе„ӘгӮҢгҒҹгӮігғјгӮёгӮ§гғҚгғ¬гғјгӮ·гғ§гғігӮ·гӮ№гғҶгғ пјҲд»ҘдёӢгҖҒгҖҢгӮігғјгӮёгӮ§гғҚгҖҚпјүгӮ’иЎЁеҪ°гҒҷгӮӢеҲ¶еәҰгҒ§гҒҷгҖӮ

гҖҗдәӢдҫӢеҗҚгҖ‘

гӮігғјгӮёгӮ§гғҚдҪҺжё©жҺ’зҶұжҙ»з”ЁгҒ«гӮҲгӮӢз”ҹз”ЈиЁӯеӮҷзңҒгӮЁгғҚеҢ–гҒЁй«ҳеҜҶеәҰи“„зҶұгӮ·гӮ№гғҶгғ гҒ«гӮҲгӮӢгӮӘгғ•гғ©гӮӨгғізҶұијёйҖҒ

гҖҖпҪһж—ҘйҮҺиҮӘеӢ•и»Ҡ зҫҪжқ‘е·Ҙе ҙгҒ§гҒ®ж”№е–„дәӢдҫӢпҪһ

гҖҗжң¬еҸ–гӮҠзө„гҒҝгҒ®гғқгӮӨгғігғҲгҖ‘

в‘ е·Ҙе ҙгҒ®йӣ»еҠӣгғ»зҶұйңҖиҰҒгҒ«еҗҲгӮҸгҒӣгҒҹжңҖйҒ©гҒӘгӮ·гӮ№гғҶгғ ж§ӢзҜүгҒЁжҺ’зҶұеҲ©з”Ёе…ҲеүөеҮәгҒ«гӮҲгӮӢзңҒгӮЁгғҚе®ҹзҸҫ

гҖҖж—ўиЁӯгӮ¬гӮ№гӮҝгғјгғ“гғігӮігғјгӮёгӮ§гғҚпјҲ4,000kWпјүгҒ®иҖҒжңҪеҢ–гҖҒеҸҠгҒігҖҒз”ҹз”Јгғ©гӮӨгғігҒ®зңҒгӮЁгғҚеҢ–гҒ«дјҙгҒ„з”ҹгҒҳгҒҹгӮігғјгӮёгӮ§гғҚжҺ’зҶұи’ёж°—гҒ®дҪҷеү°гӮ’и§Јж¶ҲгҒҷгӮӢгҒҹгӮҒгҖҒе·Ҙе ҙгҒ®йӣ»еҠӣгғ»зҶұйңҖиҰҒгҒ«йҒ©гҒ—гҒҹгӮ¬гӮ№гӮЁгғігӮёгғігӮігғјгӮёгӮ§гғҚпј’еҸ°пјҲ7,800kWгғ»5,750 kWпјүгҒёж®өйҡҺзҡ„гҒ«жӣҙж–°гҖӮгҒҫгҒҹгҖҒгӮ¬гӮ№гӮЁгғігӮёгғігӮігғјгӮёгӮ§гғҚгҒ®жҺ’жё©ж°ҙгӮ’гҖҒеЎ—иЈ…еүҚеҮҰзҗҶе·ҘзЁӢгӮ„еЎ—иЈ…гғ–гғјгӮ№з©әиӘҝгҒ®гғ—гғ¬гғ’гғјгғҲвҖ»1гҒ«еҲ©з”ЁгҒҷгӮӢгҒ“гҒЁгҒ§гҖҒиҮӘеӢ•и»Ҡе·Ҙе ҙгҒ§гҒҜжңҖеӨ§гӮЁгғҚгғ«гӮ®гғјж¶ҲиІ»з®ҮжүҖгҒ®пј‘гҒӨгҒ§гҒӮгӮӢеЎ—иЈ…е·ҘзЁӢгҒ®и’ёж°—гғ»йғҪеёӮгӮ¬гӮ№дҪҝз”ЁйҮҸгӮ’еүҠжёӣгҒ—гҒҫгҒ—гҒҹгҖӮ

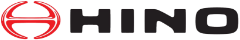

в‘Ў жҙ»з”ЁгҒҢеӣ°йӣЈгҒӘдҪҺжё©жҺ’зҶұгӮ’еҲ©з”ЁгҒҷгӮӢй«ҳеҜҶеәҰи“„зҶұгӮ·гӮ№гғҶгғ гҒ®е°Һе…Ҙ

гҖҖгҒ“гӮҢгҒҫгҒ§жҙ»з”ЁгҒҢйҖІгӮ“гҒ§гҒ„гҒӘгҒӢгҒЈгҒҹ100в„ғзЁӢеәҰгҒ®дҪҺжё©жҺ’зҶұгӮ’еҲ©з”ЁгҒҷгӮӢй«ҳеҜҶеәҰи“„зҶұгӮ·гӮ№гғҶгғ гӮ’е°Һе…ҘгҒ—гҒҫгҒ—гҒҹгҖӮгҒ“гҒ®гӮ·гӮ№гғҶгғ гҒҜгҖҒNEDOгҒ®з ”究й–ӢзҷәдәӢжҘӯвҖ»2гӮ’йҖҡгҒҳгҒҰж—ҘйҮҺиҮӘеӢ•и»Ҡгғ»й«ҳз ӮзҶұеӯҰгғ»жқұйӣ»EPзӯүгҒҢй–ӢзҷәгҒ—гҒҹгӮӮгҒ®гҒ§гҖҒдҪҺжё©жҺ’зҶұгӮ’еҗёзқҖжқҗгҖҢгғҸгӮ№гӮҜгғ¬гӮӨгҖҚвҖ»3гҒ«и“„зҶұгҒ—гҖҒгҒқгҒ®зҶұгӮЁгғҚгғ«гӮ®гғјгӮ’гғҲгғ©гғғгӮҜзӯүгҒ«гӮҲгӮҠйҒӢжҗ¬пјҲгӮӘгғ•гғ©гӮӨгғіијёйҖҒпјүгҒҷгӮӢгҒ“гҒЁгҒҢгҒ§гҒҚгҒҫгҒҷгҖӮгҒ“гҒ®гӮ·гӮ№гғҶгғ гҒ«гӮҲгӮҠгҖҒгӮ¬гӮ№гӮЁгғігӮёгғігӮігғјгӮёгӮ§гғҚгҒ®жҺ’жё©ж°ҙгғ»жҺ’ж°—гӮ¬гӮ№гҒӢгӮүдҪҺжё©жҺ’зҶұгӮ’еҸ–гӮҠеҮәгҒ—гҖҒе·Ҙе ҙеҶ…гҒ®еЎ—иЈ…е·ҘзЁӢгӮ„гҖҒзҫҪжқ‘е·Ҙе ҙгҒӢгӮү2kmйӣўгӮҢгҒҹзҫҪжқ‘еёӮгӮ№гӮӨгғҹгғігӮ°гӮ»гғігӮҝгғјпјҲжқұдә¬йғҪзҫҪжқ‘еёӮпјүгҒ®жё©ж°ҙгғ—гғјгғ«гҒ®зҶұжәҗгҒЁгҒ—гҒҰеҲ©з”ЁгҖӮиҮӘжІ»дҪ“гҒЁгӮӮйҖЈжҗәгҒ—гҒҹең°еҹҹдёҖдҪ“гҒ§гҒ®зҶұеҲ©з”ЁгҒҢгҖҒзү№гҒ«е…ҲйҖІзҡ„гҒЁи©•дҫЎгҒ•гӮҢгҒҫгҒ—гҒҹгҖӮ

дёҠиЁҳгҒ®зөҗжһңгҖҒдёҖж¬ЎгӮЁгғҚгғ«гӮ®гғјеүҠжёӣзҺҮвҖ»4гҒҜ22.7пј…гӮ’йҒ”жҲҗгҖҒгҒҫгҒҹгҖҒCO2жҺ’еҮәйҮҸгҒҜ4,830ton/е№ҙеүҠжёӣгҒ—гҒҫгҒ—гҒҹгҖӮ

гӮігғјгӮёгӮ§гғҚгҒЁй«ҳеҜҶеәҰи“„зҶұгӮ·гӮ№гғҶгғ гҖҖеӨ–иҰі

гӮігғјгӮёгӮ§гғҚгҒЁй«ҳеҜҶеәҰи“„зҶұгӮ·гӮ№гғҶгғ гҖҖеӨ–иҰі

гҖҗд»ҠеҫҢгҒ®еұ•й–ӢгҖ‘

гҖҖж—ҘйҮҺиҮӘеӢ•и»ҠгҒ§гҒҜгҖҒеЎ—иЈ…е·ҘзЁӢгҒ§гҒ®жҲҗжһңгӮ’еҹәгҒ«гҖҒд»–е·ҘзЁӢзӯүгҒ§гҒ®жҺ’зҶұеҲ©з”ЁгҒ®жӨңиЁҺгӮ’йҖІгӮҒгҒҰгҒҫгҒ„гӮҠгҒҫгҒҷгҖӮ

гҖҖжң¬еҸ–гӮҠзө„гҒҝгҒҜгҖҒжңӘеҲ©з”ЁзҶұгӮЁгғҚгғ«гӮ®гғјгӮ’ең°еҹҹзөҢжёҲеңҸеҶ…гҒ§еҲ©з”ЁгҒҷгӮӢгғўгғҮгғ«гӮұгғјгӮ№гҒЁгҒ—гҒҰгҖҒиҰӢеӯҰгҒ®еҸ—гҒ‘е…ҘгӮҢгӮ„гҖҒеӯҰдјҡзӯүгӮ’йҖҡгҒҳгҒҹжҷ®еҸҠгҒ«еҠӘгӮҒгҒҰгҒҫгҒ„гӮҠгҒҫгҒҷгҖӮгҒҫгҒҹгҖҒд»Ҡеӣһе°Һе…ҘгҒ—гҒҹй«ҳеҜҶеәҰи“„зҶұгӮ·гӮ№гғҶгғ гҒҜгҖҒең°ж–№иҮӘжІ»дҪ“гҒ®жұҡжіҘгғ»гҒ”гҒҝз„јеҚҙе ҙжҺ’зҶұгҖҒе·Ҙе ҙжҺ’зҶұгҒӘгҒ©гҒ®еәғеҹҹзҶұеҲ©з”ЁгӮ·гӮ№гғҶгғ гҒЁгҒ—гҒҰжҙ»з”ЁгҒҢжңҹеҫ…гҒ§гҒҚгӮӢгҒ“гҒЁгҒӢгӮүгҖҒй«ҳз ӮзҶұеӯҰгӮ„жқұйӣ»EPгӮ’зӘ“еҸЈгҒЁгҒ—гҖҒж–°гҒҹгҒӘзҶұеҲ©з”ЁгӮ’жӨңиЁҺгҒ•гӮҢгҒҰгҒ„гӮӢж–№гҖ…гҒёгҒ”зҙ№д»ӢгӮ’з¶ҡгҒ‘гҒҰгҒҫгҒ„гӮҠгҒҫгҒҷгҖӮ

пјңе•ҸгҒ„еҗҲгӮҸгҒӣе…Ҳпјһ

гҖҖж—Ҙжң¬гғ•гӮЎгӮ·гғӘгғҶгӮЈгғ»гӮҪгғӘгғҘгғјгӮ·гғ§гғігҖҖгӮігӮёгӮ§гғҚESжҺЁйҖІе®Ө TEL 03-6371-0025

гҖҖж—ҘйҮҺиҮӘеӢ•и»ҠгҖҖжёүеӨ–еәғе ұйғЁ еәғе ұгӮ°гғ«гғјгғ— TEL 042-586-5494

гҖҖй«ҳз ӮзҶұеӯҰе·ҘжҘӯгҖҖзөҢе–¶дјҒз”»жң¬йғЁ еәғе ұйғЁ TEL 03-6369-8215

гҖҖжқұдә¬йӣ»еҠӣгӮЁгғҠгӮёгғјгғ‘гғјгғҲгғҠгғјгҖҖеәғе ұдјҒз”»гӮ°гғ«гғјгғ— TEL 050-3116-3147

вҖ»1 гғ—гғ¬гғ’гғјгғҲ

гҖҖеӨ–ж°—гӮ’еҠ зҶұгҒҷгӮӢзҶұдәӨжҸӣеҷЁгҖӮ

вҖ»2 NEDOгҒ®з ”究й–ӢзҷәдәӢжҘӯ

гҖҖпјҲеӣҪз«Ӣз ”з©¶й–Ӣзҷәжі•дәәпјүж–°гӮЁгғҚгғ«гӮ®гғјгғ»з”ЈжҘӯжҠҖиЎ“з·ҸеҗҲй–Ӣзҷәж©ҹж§ӢпјҲNEDOпјүгҒҢе®ҹж–ҪгҒҷгӮӢгҖҢе№іжҲҗ30е№ҙеәҰжҲҰз•Ҙзҡ„зңҒгӮЁгғҚгғ«гӮ®гғјжҠҖиЎ“йқ©ж–°гғ—гғӯгӮ°гғ©гғ гҖҚгҒ«гҒҰгҖҒгҖҢдҪҺжё©е»ғзҶұеҲ©з”ЁгӮ’зӣ®зҡ„гҒЁгҒ—гҒҹгғҸгӮ№гӮҜгғ¬гӮӨи“„зҶұжқҗеҸҠгҒій«ҳеҜҶеәҰи“„зҶұгӮ·гӮ№гғҶгғ гҒ®й–ӢзҷәгҖҚгҒЁгҒ—гҒҰжҺЎжҠһгҒ•гӮҢгҒҫгҒ—гҒҹгҖӮгҒ“гҒ®жҺЎжҠһгӮ’еҸ—гҒ‘гҖҒ2018е№ҙ7жңҲпҪһ2020е№ҙ2жңҲгҖҒNEDOгғ»й«ҳз ӮзҶұеӯҰгғ»зҹіеҺҹз”ЈжҘӯгҲұгғ»жқұйӣ»EPгғ»жЈ®жқҫе·ҘжҘӯгҲұгғ»ж—ҘйҮҺиҮӘеӢ•и»Ҡгғ»з”ЈжҘӯжҠҖиЎ“з·ҸеҗҲз ”з©¶жүҖгғ»зҫҪжқ‘еёӮгҒҢе…ұеҗҢгҒ—гҖҒгҖҺи“„зҶұжқҗгҖҢгғҸгӮ№гӮҜгғ¬гӮӨгҖҚгҒ®й«ҳжҖ§иғҪеҢ–гғ»йҮҸз”ЈиЈҪйҖ жҠҖиЎ“зўәз«ӢгҒЁгӮӘгғ•гғ©гӮӨгғізҶұијёйҖҒгҒ®е®ҹз”ЁеҢ–жӨңиЁјгҖҸгҒ«еҸ–гӮҠзө„гҒҝгҒҫгҒ—гҒҹгҖӮжӨңиЁјгҒ®зөҗжһңгҖҒгӮ·гӮ№гғҶгғ гҒ®зөҢжёҲжҖ§гҖҒи“„зҶұеҠ№зҺҮзҙ„90пј…йҒ”жҲҗгҖҒгҒҫгҒҹж—ўеӯҳиЁӯеӮҷгҒЁжҜ”ијғгҒ—гҒҰзҙ„57пј…гҒ®CO2гӮ’еүҠжёӣгҒ§гҒҚгҒҹгҒ“гҒЁгҒӢгӮүгҖҒ2020е№ҙ12жңҲгҒ«гҖҢ2020е№ҙеәҰгҖҖNEDOзңҒгӮЁгғҚгғ«гӮ®гғјжҠҖиЎ“й–ӢзҷәиіһгҖҖе„ӘиүҜдәӢжҘӯиҖ…иіһгҖҚгӮ’еҸ—иіһгҒ—гҒҫгҒ—гҒҹгҖӮ

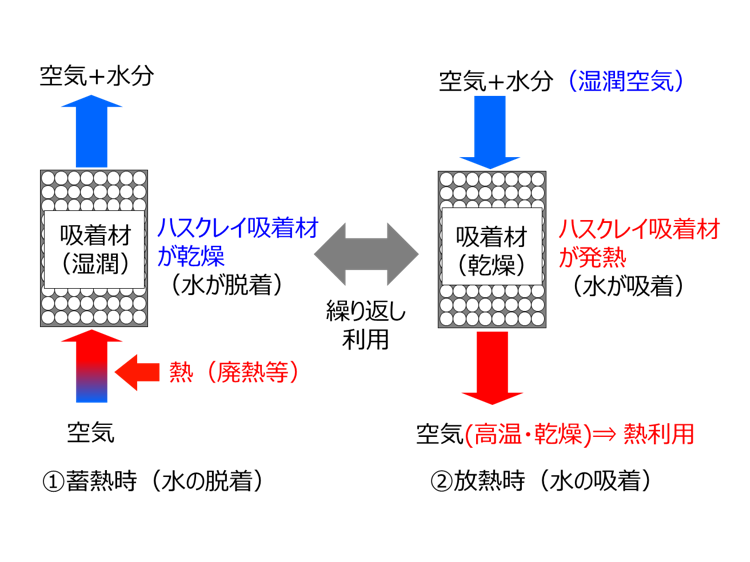

вҖ»3 гғҸгӮ№гӮҜгғ¬гӮӨ(HAS-Clay)

гҖҖе®үдҫЎгҒӘе·ҘжҘӯз”ЁеҺҹж–ҷгҒӢгӮүеҗҲжҲҗгҒ•гӮҢгӮӢгҖҒйқһжҷ¶иіӘгӮўгғ«гғҹгғӢгӮҰгғ гӮұгӮӨй…ёеЎ©(HASпјҡHydroxyl Aluminum Silicate)гҒЁдҪҺзөҗжҷ¶жҖ§зІҳеңҹ(Clay)гҒӢгӮүгҒӘгӮӢиӨҮеҗҲдҪ“гҒ®з„Ўж©ҹзі»еҗёж”ҫж№ҝжқҗгҖӮи“„зҶұжҷӮгҒҜгҖҒгғҸгӮ№гӮҜгғ¬гӮӨгҒ«й«ҳжё©з©әж°—гӮ’дҫӣзөҰгҒ—гҖҒгғҸгӮ№гӮҜгғ¬гӮӨеҶ…гҒ®ж°ҙеҲҶгӮ’и„ұзқҖгҒҷгӮӢгҒ“гҒЁгҒ§гҖҒзҶұгӮ’и“„гҒҲгҖҒж”ҫзҶұжҷӮгҒҜгҖҒд№ҫзҮҘгҒ—гҒҹгғҸгӮ№гӮҜгғ¬гӮӨгҒ«ж№ҝжҪӨз©әж°—гӮ’дҫӣзөҰгҒ—гҖҒж°ҙеҲҶгӮ’еҗёзқҖгҒ•гҒӣгӮӢгҒ“гҒЁгҒ§зҷәзҶұгҒ—гҒҫгҒҷгҖӮзү№й•·гҒҜгҖҒд№ҫзҮҘзҠ¶ж…ӢгҒ§з¶ӯжҢҒгҒҷгӮҢгҒ°жҪңзҶұгғӯгӮ№гҒҢзҷәз”ҹгҒ—гҒӘгҒ„зӮ№гҖӮгҒҫгҒҹгҖҒеҫ“жқҘгҒ®еӣәж¶ІзӣёеӨүеҢ–гҒ«гӮҲгӮӢжҪңзҶұи“„зҶұгҒ«жҜ”ијғгҒҷгӮӢгҒЁгҖҒ2еҖҚд»ҘдёҠгҒ®и“„зҶұеҜҶеәҰпјҲ500kJ/Lд»ҘдёҠпјүгӮ’е®ҹзҸҫгҒҷгӮӢгҒ“гҒЁгҒ«еҠ гҒҲгҖҒзҶұеҲ©з”Ёжё©еәҰеҹҹгҒҢйҷҗе®ҡгҒ•гӮҢгҒҫгҒӣгӮ“гҖӮ

вҖ»4 дёҖж¬ЎгӮЁгғҚгғ«гӮ®гғјеүҠжёӣзҺҮ

гҖҖгӮігғјгӮёгӮ§гғҚгӮ’е°Һе…ҘгҒҷгӮӢе ҙеҗҲгҒЁгҖҒгӮігғјгӮёгӮ§гғҚгӮ’е°Һе…ҘгҒӣгҒҡе•Ҷз”Ёйӣ»еҠӣгӮ„д»ЈжӣҝзҶұжәҗж©ҹгӮ’еҲ©з”ЁгҒ—гҒҹе ҙеҗҲгҒ®гҖҒдёҖж¬ЎгӮЁгғҚгғ«гӮ®гғјжҸӣз®—ж¶ҲиІ»йҮҸгӮ’жҜ”ијғгҒ—гҒҹж•°еҖӨгҖӮ

д»ҘдёҠ

пјңй–ўйҖЈгғӘгғігӮҜпјһ

гғ»100в„ғд»ҘдёӢгҒ®е»ғзҶұгӮ’еҲ©з”ЁеҸҜиғҪгҒӘгӮігғігғ‘гӮҜгғҲеһӢй«ҳжҖ§иғҪи“„зҶұгӮ·гӮ№гғҶгғ гӮ’й–Ӣзҷә

гҖҖпјҲ2017е№ҙ3жңҲ13ж—Ҙе…¬иЎЁпјү

гғ»100в„ғд»ҘдёӢгҒ®е»ғзҶұгӮ’еҲ©з”ЁеҸҜиғҪгҒӘи“„зҶұгӮ·гӮ№гғҶгғ гҒ®жң¬ж је®ҹиЁји©ҰйЁ“гӮ’й–Ӣе§Ӣ

гҖҖпјҲ2019е№ҙ7жңҲ25ж—Ҙе…¬иЎЁпјү

гҖҗSDGsпјҲжҢҒз¶ҡеҸҜиғҪгҒӘй–Ӣзҷәзӣ®жЁҷпјүйҒ”жҲҗгҒёгҒ®иІўзҢ®гҖ‘

ж—ҘйҮҺгҒ§гҒҜгҖҒиҮӘз”ұгҒ«е®үе…ЁгҒ«еҠ№зҺҮзҡ„гҒ«гҖҒдәәгҒЁзү©гҒҢ移еӢ•гҒҷгӮӢгҖҢиұҠгҒӢгҒ§дҪҸгҒҝгӮҲгҒ„жҢҒз¶ҡеҸҜиғҪгҒӘзӨҫдјҡгҖҚгҒ®е®ҹзҸҫгӮ’зӣ®жҢҮгҒ—гҖҒгҒҠе®ўж§ҳгғ»зӨҫдјҡгҒёгҒ®дҫЎеҖӨжҸҗдҫӣгҒЁгҒ—гҒҰв‘ ж—ҘйҮҺи»ҠгҒ«гӮҲгӮӢгҖҢдәӨйҖҡжӯ»дәЎдәӢж•…гӮјгғӯгҖҚгҖҒв‘ЎгҖҢCOвӮӮжҺ’еҮәйҮҸгҒ®еӨ§е№…еүҠжёӣгҖҚгҖҒв‘ўгҖҢгҒҠе®ўж§ҳгғ“гӮёгғҚгӮ№гҒ®зҷәеұ•ж”ҜжҸҙгҖҚгҖҒв‘ЈгҖҢдәәжөҒгғ»зү©жөҒгҒ®жӣҙгҒӘгӮӢеҠ№зҺҮеҢ–гҖҚгҒ®4гҒӨгҒ«еҸ–гӮҠзө„гӮ“гҒ§гҒ„гҒҫгҒҷгҖӮ

жң¬д»¶гҒҜгҖҒв‘ЎгҖҢCOвӮӮжҺ’еҮәйҮҸгҒ®еӨ§е№…еүҠжёӣгҖҚгҒ«гҒӨгҒ„гҒҰгҖҒеҗҢгҒҳеҝ—гӮ’жҢҒгҒӨгғ‘гғјгғҲгғҠгғјгҒЁгҒЁгӮӮгҒ«еҸ–гӮҠзө„гӮҖгҒ“гҒЁгҒ«гӮҲгӮҠгҖҒSDGsгҒ®д»ҘдёӢгҒ®зӣ®жЁҷйҒ”жҲҗгҒ«иІўзҢ®гҒ—гҒҫгҒҷгҖӮ

гҖҗ1гҖ‘

е®үеҝғгғ»е®үе…ЁгҒ§гҖҒз’°еўғгҒ«гӮ„гҒ•гҒ—гҒҸгҖҒдәәгҒЁзү©гҒҢгҖҒиҮӘз”ұгҒ«жңҖйҒ©гҒ«з§»еӢ•гҒ§гҒҚгӮӢзӨҫдјҡгҒ®е®ҹзҸҫ

дәӨйҖҡжӯ»дәЎдәӢж•…гӮјгғӯгҖҒCOвӮӮжҺ’еҮәйҮҸгҒ®еӨ§е№…еүҠжёӣгҖҒдәәжөҒзү©жөҒгҒ®гҒ•гӮүгҒӘгӮӢеҠ№зҺҮеҢ–гҒ«гӮҲгҒЈгҒҰгҖҒгҖҢиұҠгҒӢгҒ§дҪҸгҒҝгӮҲгҒ„жҢҒз¶ҡеҸҜиғҪгҒӘзӨҫдјҡгҖҚе®ҹзҸҫгӮ’зӣ®жҢҮгҒ—гҒҫгҒҷгҖӮ

гҖҗ2гҖ‘

гғҲгғ©гғғгӮҜгғ»гғҗгӮ№дәӢжҘӯгҒ«гҒҠгҒ‘гӮӢеҗ„гӮ№гғҶгғғгғ—гҒ§гҖҒз’°еўғиІ иҚ·жңҖе°ҸеҢ–

гғҲгғ©гғғгӮҜгғ»гғҗгӮ№гҒҢең°зҗғгҒ«дёҺгҒҲгӮӢз’°еўғиІ иҚ·гӮ’жҘөйҷҗгҒҫгҒ§дҪҺжёӣгҒҷгӮӢеҸ–гӮҠзө„гҒҝгҖҺж—ҘйҮҺз’°еўғгғҒгғЈгғ¬гғігӮё2050гҖҸгҒ§гҖҒең°зҗғжё©жҡ–еҢ–йҳІжӯўгҖҒиіҮжәҗеҫӘз’°гҖҒз”ҹзү©еӨҡж§ҳжҖ§дҝқе…ЁгҒӘгҒ©гҒ«иІўзҢ®гҒ—гҒҫгҒҷгҖӮ

гҖҗ3гҖ‘

еҗҢгҒҳеҝ—гӮ’жҢҒгҒЈгҒҹд»Ій–“гҒҘгҒҸгӮҠпјҲгҒӮгӮүгӮҶгӮӢеҠӣгӮ’зөҗйӣҶгҒ—гҒҹзӨҫдјҡиӘІйЎҢи§Јжұәпјү

ж—ҘйҮҺгӮ°гғ«гғјгғ—гҒ гҒ‘гҒ«гҒЁгҒ©гҒҫгӮүгҒҡгҖҒеҗҢгҒҳеҝ—гӮ’жҢҒгҒӨдјҒжҘӯгҒЁгғ‘гғјгғҲгғҠгғјгҒ«гҒӘгӮҠгҖҒзӨҫдјҡиӘІйЎҢи§ЈжұәгҒ«еҸ–гӮҠзө„гҒҝгҒҫгҒҷгҖӮ![]()

пјҲеҸӮиҖғпјү

SDGsгҒЁж—ҘйҮҺгҒ®жҲҰз•Ҙгғ»еҸ–зө„гҒҝпјҲPDFпјү

гғҲгғ©гғғгӮҜгғ»гғҗгӮ№дәӢжҘӯгҒ«гҒҠгҒ‘гӮӢеҗ„гӮ№гғҶгғғгғ—гҒ§гҖҒз’°еўғиІ иҚ·жңҖе°ҸеҢ–пјҲPDFпјү

е®үеҝғгғ»е®үе…ЁгҒ§гҖҒз’°еўғгҒ«гӮ„гҒ•гҒ—гҒҸгҖҒдәәгҒЁзү©гҒҢгҖҒиҮӘз”ұгҒ«жңҖйҒ©гҒ«з§»еӢ•гҒ§гҒҚгӮӢзӨҫдјҡгҒ®е®ҹзҸҫпјҲPDFпјү

еҗҢгҒҳеҝ—гӮ’жҢҒгҒЈгҒҹд»Ій–“гҒҘгҒҸгӮҠпјҲPDFпјү